行业领域:化工行业

资产类型:生产装置

解决方案:生产运营与效能优化

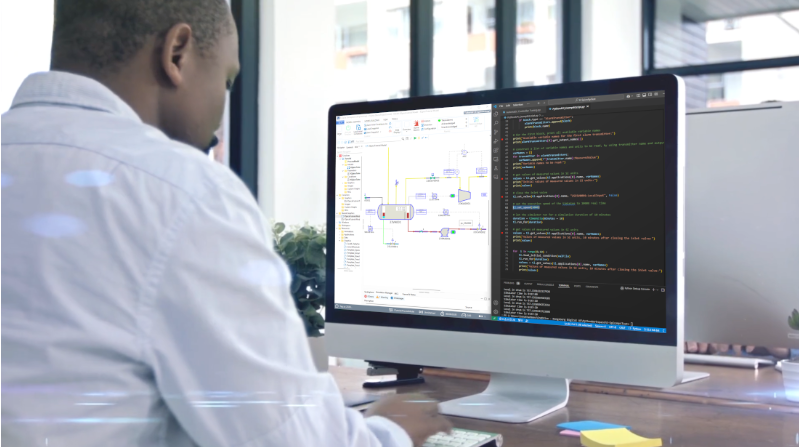

借助数字孪生实现故障快速排查与装置高效启动

图片来源:雅苒公司

项目背景

雅苒波什格伦工厂的工艺数据团队为旗下多座生产装置的控制与安全系统提供技术支持,涉及集散控制系统、安全系统、可编程逻辑控制器、生产信息管理系统、实验室信息管理系统及工艺网络等多类系统。该团队提供 7×24 小时应急技术支持,负责的系统品类繁多,因此在设备突发故障时,快速调取精准的系统信息成为故障处置的关键环节。

项目挑战

某次应急值班期间,四号硫酸装置在启动过程中突发故障。生产班组收到报警信号,显示某阀门出现故障无法正常启闭,报警信息提示故障原因可能为设备本体或输入 / 输出模块异常,但故障根因无法直接判定。此次装置启动工作时间要求紧迫,故障若不能及时解决,将直接导致硫酸产线投产延迟。

解决方案

值班工程师在前往厂区的途中,通过移动终端直接登录数字孪生系统,提前对故障问题进行研判。借助数字孪生系统,工程师顺利完成以下工作:

1. 通过设备标识编码快速定位故障阀门位置

2. 查阅该阀门对应的回路图及相关技术文档

3. 确认该阀门为电动阀,而非气动阀

4. 调取 SAP 系统中的设备维护记录及历史故障通知

经查阅 SAP 系统记录发现,该阀门曾发生过同类故障,故障原因为扭矩过载触发停机,需对阀门进行现场复位及重新校准。

项目成果

基于上述研判结果,工程师与值班长直接前往故障阀门现场,在数分钟内完成了阀门的现场手动操作、复位校准及恢复运行。故障得到快速处置,四号硫酸装置的启动工作得以继续推进,仅产生微量延时。

在传统故障排查模式下,单是查阅相关文档、诊断故障根因就需耗费数小时;而借助数字孪生系统,本次故障从接报至修复的整体解决时长被缩短至 1 小时以内。

核心价值

– 设备突发故障时,大幅缩短应急处置耗时

– 加快装置启动进度,实现产线提前投产

– 降低装置非计划停机时长延长的风险

– 可即时调取精准的技术文档与设备历史数据,提升决策科学性

– 减少对多系统切换操作及人工查阅文档的依赖

– 工程师前往现场前,可完成更充分的前期准备工作

项目结论

本次故障处置案例充分证明,数字孪生系统通过实现关键信息的高效调取,助力工作人员开展更高效、更精准的故障排查工作。该系统不仅能缩短故障诊断时长、推动问题快速解决,更能为企业创造切实的运营价值与经济价值;目前已成为雅苒工厂应急技术支持、项目实施及日常生产故障排查工作中的首选前置流程。